Skrzynki baterii - jak są wykonane.

Odpowiedzi na najczęstsze pytania:

- W jakiej technologii wykonywane są nasze skrzynki

- Jak są projektowane.

- jak są uszczelniane

- jak wykonane przeloty wiązek

- Komponenty napędu – wrażliwość na zawilgocenie.

- jakie stosujemy technologie lakierowania

- czy skrzynki można użytkować w stanie nielakierowanym

- Wytrzymałość mechaniczna skrzynek

- Odporność termiczna skrzynek i innych obudów.

- Możliwości napraw uszkodzeń.

- Sposób montażu do ram.

- Inne obudowy wchodzące w skład zestawów zabudowy.

- Jak zamówić skrzynkę do modelu roweru, którego nie mamy w bazie gotowych projektów.

Oczywiście artykuł będzie rozbudowywany wraz z kolejnymi pojawiającymi się w Waszych zapytaniach wątpliwościami.

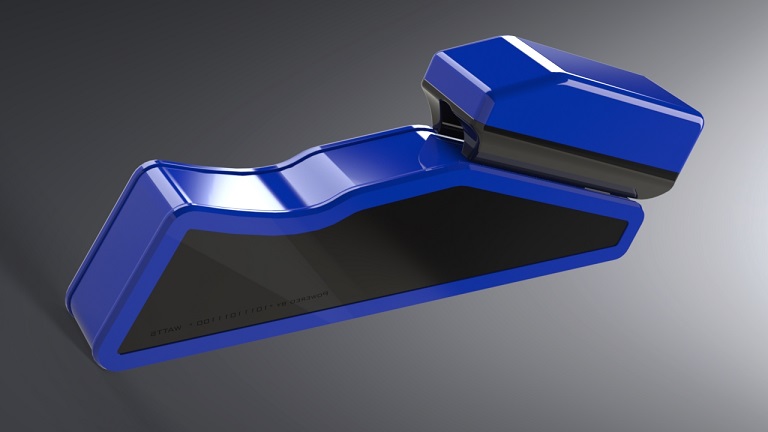

Przykład wykonania skrzynki – półkorpusowej do roweru Ghost Faro FS ( full suspension).

1. W jakiej technologii wykonywane są skrzynki.

Oczywiście informacje dotyczą skrzynek wykonywanych przez nas – stosowanych przy konwersjach skrzynkowych i sprzedawanych jako osobne komponenty, do wykonania konwersji w własnym zakresie.

Mimo że mamy już mocno zaawansowany XXI wiek, nie są rzadkością przypadki wykonywania skrzynek baterii z sklejki… blach aluminiowych, czy technologii pseudo-kompozytowej, czyli laminatu poliestrowo-szklanego „lepionego” na wystruganym z styropiany rdzeniu (modelu).

Kilka słów o „zaletach” takich rozwiązań:

- sklejkowe : hygroskopijność – nawet wykonanie z sklejek wysokiej jakości, nie gwarantuje właściwej odporności na zawilgocenie.

- Aluminiowe: zastosowanie jednego z lepszych przewodników elektrycznych na obudowę baterii, samo w sobie jest absurdalnym pomysłem.. do tego możemy dołożyć brak możliwości wykonania skrzynek z designem ciekawszym od skrajnie prostej bryły.

- „Kompozytowe” – olbrzymi nakład pracy przy wykonaniu, co skutkuje wysokim kosztem i długim czasem wykonania; Ograniczona możliwość modelowania kształtu; trudności z spasowaniem pokryw w sposób szczelny; podczas obróbki lakierniczej najczęściej jest konieczność stosowania sporych ilości szpachli, co podnosi wagą całej skrzynki, i stwarza ryzyko pękania szpachli.

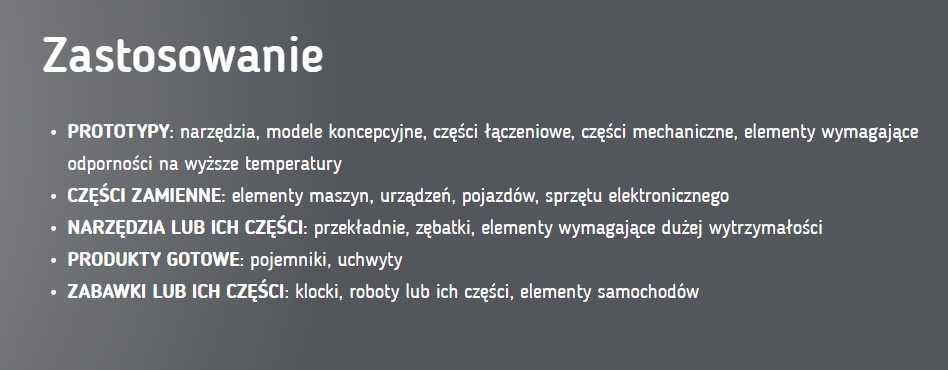

Technologia druku.

Przechodzimy do technologii druku 3D:

- Absolutna zgodność wyglądu skrzynki z opracowanymi projektami 3D. Wyklucza to zjawiska typu ” myślałem, że to inaczej będzie wyglądać”

- Idealne dopasowanie do ram ( połączenie projektowania 3D z optometrią ram). Nie mówimy tu o dopasowaniu na milimetry, a na dziesiąte części milimetra… Tutaj nie ma miejsca na „zróbmy ją o pół centymetra mniejszą, bo pewnie „urośnie” przy szpachlowaniu.

- Możliwość dorobienia dowolnego elementu w przyszłości ( pliki projektów wykonanych zabudów przechowujemy bezterminowo.

- Olbrzymia wytrzymałość i odporność udarowa skrzynek.

- łatwość obróbki lakierniczej.

- Nieograniczone możliwości stylistyczne.

- Bardzo krótki czas wykonania – od 48 godzin do max kilkunastu dni, w przypadku skrzynek lakierowanych.

- Powtarzalność projektów – raz opracowany projekt do konkretnego modelu roweru, można powielać bez dodatkowych prac konstruktorskich.

- Stosunek ceny do jakości nieosiągalny przy zastosowaniu jakichkolwiek innych technoligii.

- Idealna precyzja dopasowania pokryw do korpusów pozwala stosować bardzo precyzyjne uszczelki.

- Dzięki przestrzennej konstrukcji korpusów uzyskuje się niską wagą całych skrzynek.

- Całkowita wodoodporność każdego elementu.

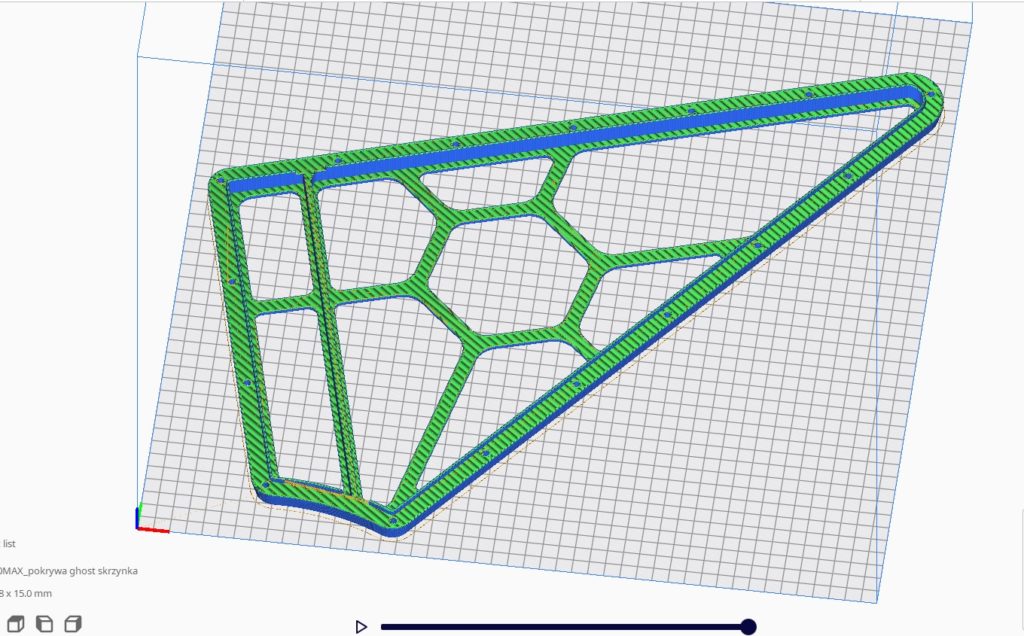

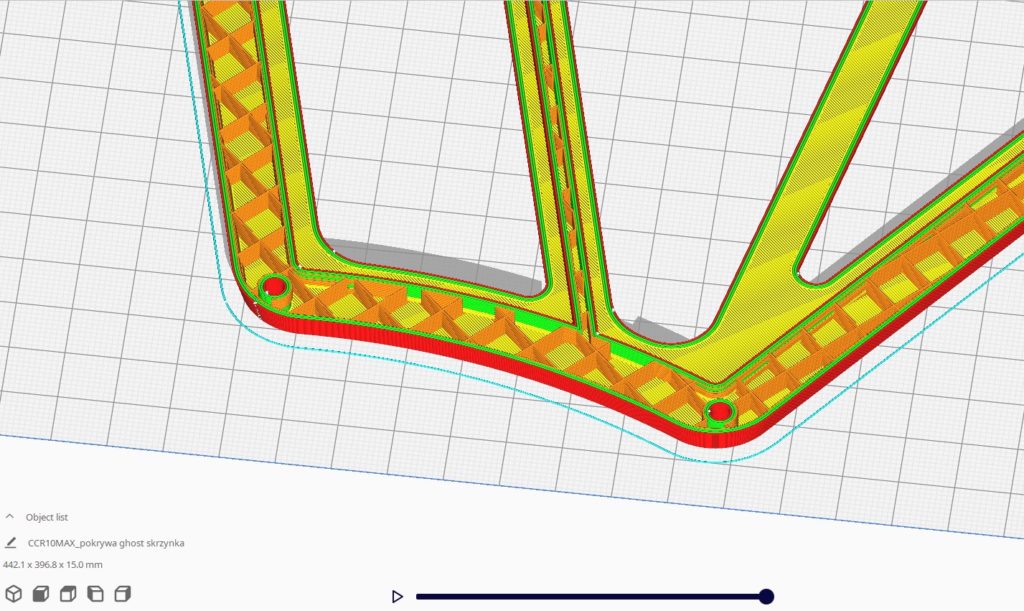

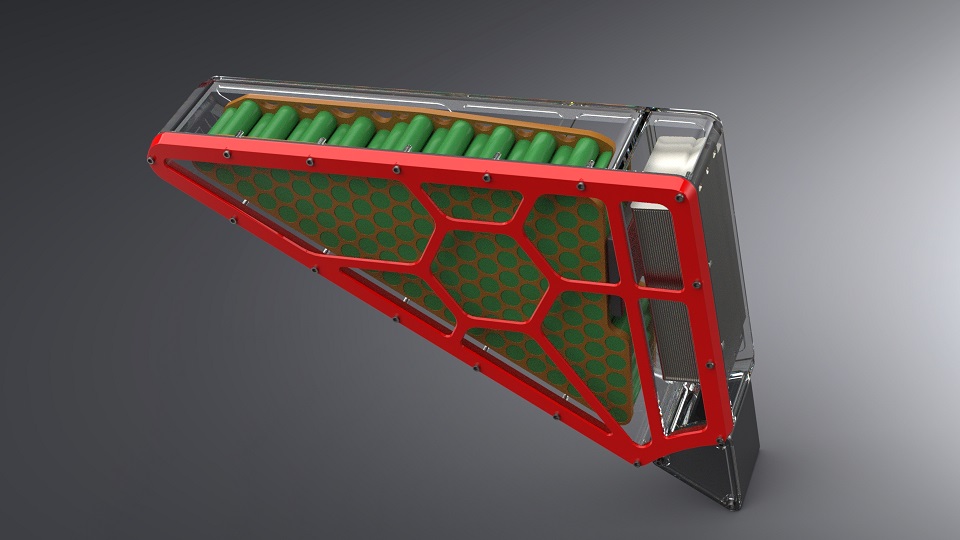

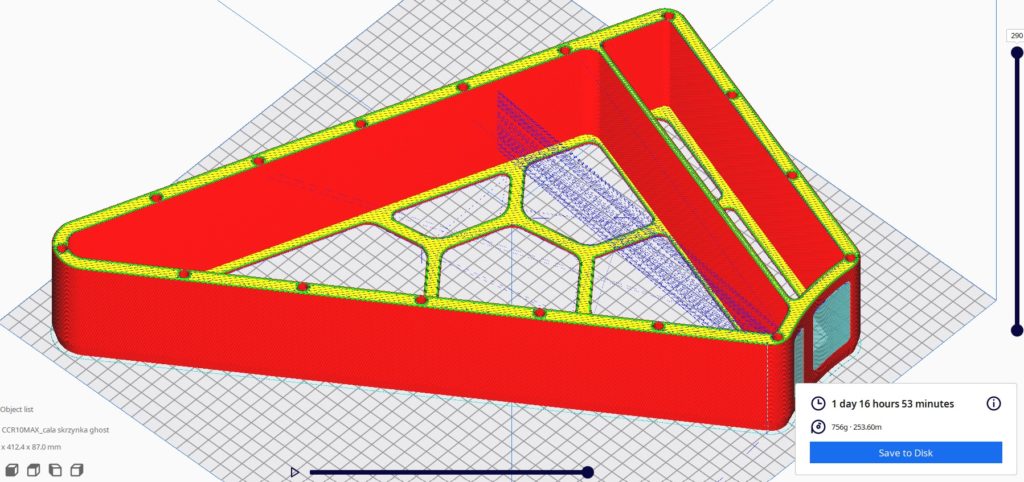

Przekrój przez pokrywę skrzynki baterii – widoczna wewnętrzna struktura, dzięki której obudowy cechują się niską wagą i dużą sztywnością / wytrzymałością.

2. Jak przebiega proces projektowania skrzynek i innych obudów.

Proces projektowania skrzynek baterii przebiega wieloetapowo:

- Optometria – czyli „zrzut” ramy do oprogamowania CAD`owskiego. Stosujemy do tego celu obiektywy o bardzo wysokiej wierności obrazu. Następnie uzyskane obrazy są skalowane do rzeczywistych, i przystępujemy do projektowania wstępnych konturów korpusów skrzynek.

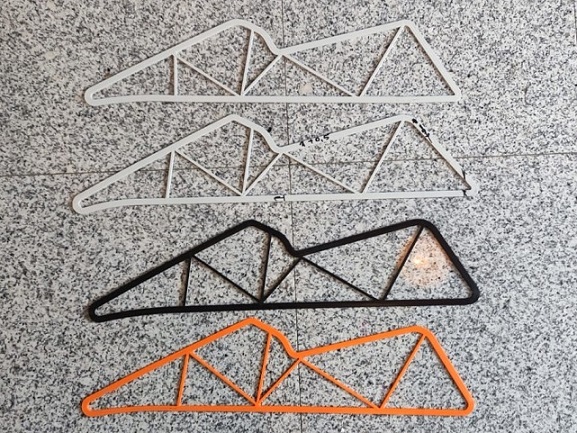

- Na tym etapie projektowanie jest przenoszone z środowiska AutoCAD do Solidworks. Opracowane wstępnie kontury są przetwarzane na proste bryły. Na ich podstawie drukujemy przekroje testowe, które są przymierzane do ram. Najczęściej wykonujemy od 1 do nawet 5-6 cykli poprawek.

Kolejne wersje przekroju testowego korpusu skrzynki – w tym przypadku do Rocrider 920 S.

Tak opracowane i wykonane przekroje testowe są przymierzane do ramy.

W przypadku zdalnej realizacji projektów, kontury są opracowywane na podstawie wykonanych przez klienta szablonów. Przygotowany szablon można do nas przesłać, lub wykonać jego scany i przesłać w formie PDF. Więcej o tym procesie na końcu artykułu.

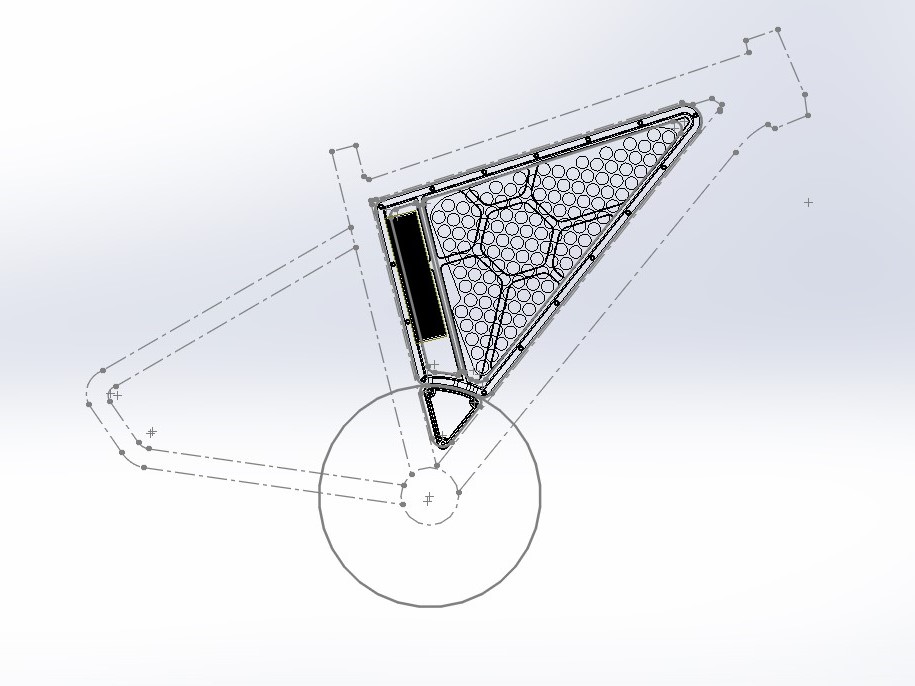

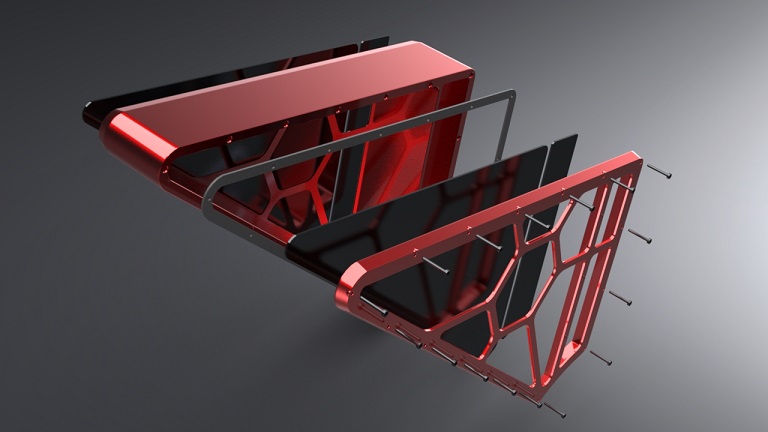

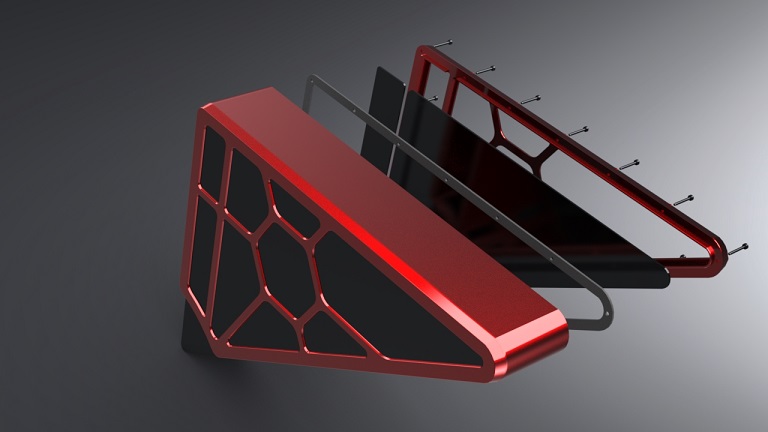

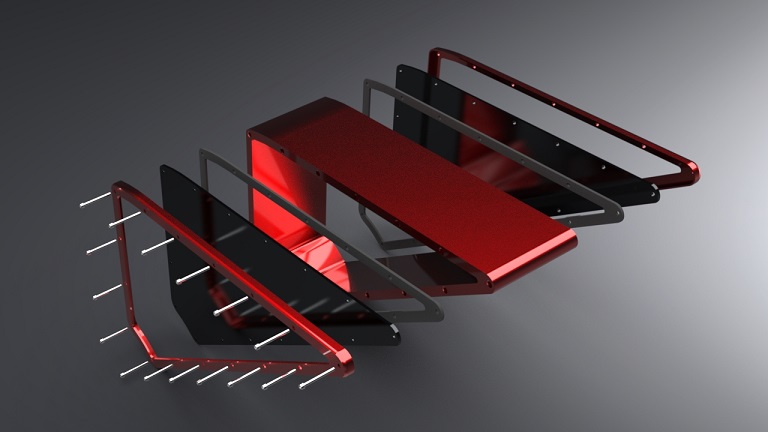

3. Po zweryfikowaniu poprawności dopasowania przekroju testowego, przystępujemy do kolejnego etapu projektowania. Teraz w wirtualnej przestrzeni 3D powstaje już pełny obraz skrzynki. Już na tym etapie wpasowujemy w nią baterię, BMS, sterownik itd.

4. Proces projektowania kończymy wygenerowaniem wizualizacji fotorealistycznych, dzięki którym klienci mogą zobaczyć końcowy efekt całego projektu.

Nowoczesne technologie projektowania, zwane również nie bez powodu technologiami cyfrowego prototypowania, pozwalają na wczesnym etapie prac zweryfikować wzajemne dopasowanie komponentów wchodzących w skład projektowanego urządzania. W tym przypadku weryfikujemy czy w skrzynce zmieści się bateria, BMS i np sterownik.

Jeśli wszystko pasuje w projekcie, mamy gwarancję że będzie pasowało też w rzeczywistości.

3. Jak skrzynki są uszczelniane.

Zacznijmy od tego, że dobrze wykonana bateria wody bać się nie powinna…. i to tyle w zakresie teorii. Nasze baterie są wykonane w sposób gwarantujący szczelność, jednak często wykonujecie je sami, lub powierzacie ich wykonanie u innych wykonawców, wiec zadbaliśmy o to, by skrzynki były wodoszczelne.

Skrzynka wykonana w technologii druku 3D ma idealnie płaskie powierzchnie boczne, więc pokrywy pasują do nich praktycznie bezszczelinowo. To w połączeniu z precyzyjnie wykonaną uszczelką z gumy ( również technologia druku 3d), zabezpiecza praktycznie w 100 % wnętrze skrzynki przed zalaniem. Rowery z tak wykonanymi skrzynkami myjemy na zwykłych myjniach samochodowych.

Płyty wypełniające pokrywy są wklejane na stałe, i dodatkowo uszczelniane specjalną masą półelastyczną od środka.

Śruby / wkręty mocujące pokrywę są rozmieszczone stosunkowo „gęsto”, gwarantuje to skuteczne dociśniecie pokrywy do korpusu skrzynki.

Na grafice widoczna uszczelka – kolor ciemnoszary.

W skrzynkach typu „3D” i „PÓŁKORPUSOWE 3D” wykonywane są zawsze z prawą pokrywą zintegrowaną z korpusem skrzynki.

Dzięki temu:

- Cała skrzynka jest lżejsza.

- Zintegrowana pokrywa „trzyma” kształt korpusu skrzynki. Ma to znaczenie zwłaszcza w przypadku, gdy sami wykonujecie montaż skrzynki. Nie ma po prostu ryzyka że przy montażu skrzynki w ramie, tak ją „ponaciągacie”, że finalnie nie będzie pasowała lewa, przykręcana pokrywa.

- Prostszy montaż całości ( mniej śrub / wkrętów do wkręcenia.

- Czysty design prawej strony zabudowy

- Zredukowana cena całej skrzynki – nie ma konieczności wykonywania drugiej uszczelki, która jest stosunkowo kosztowym komponentem.

Inaczej jest w przypadku prostszych modeli skrzynek.

W takich modelach skrzynek każdorazowo indywidalnie ustalamy z klientem czy skrzynka ma być wykonana z dwiema pokrywami demontowalnymi, jak na grafice niżej.

Czy w wariancie z pokrywą prawej strony – zintegrowaną.

Oczywiście pociąga to za sobą konsekwencje opisane wcześniej: waga / cena / itd.

Jednak dla wielu osób ważniejszy jest design o bardziej technicznym charakterze.

Każdą uszczelkę, w razie jej uszkodzenia możecie u nas zamówić i otrzymać praktycznie od ręki. Pliki 3D uszczelek, tak jak i każdego innego elementu zestawu obudów, przechowywujemy bezterminowo.

4. Jak skrzynki są wykonywane przeloty kabli / wiązek.

Przede wszystkim, planując ułożenie wiązek, kierujcie się zasadą”

Nawet nie uszczelniony otwór w skrzynce wykonany od spodu, jest zawsze lepszy, niż starannie uszczelniany – wykonany od góry.

Dotyczy to oczywiście również obudów sterowników.

Możecie to zauważyć na tym zdjęciu. Wiązki są wprowadzone do sterownika od jego dolnej strony.

Dodatkowo, w praktycznie każdym przypadku, gdy stosujemy obudowę sterownika montowaną na rurze głównej ramy, wiązkę pomiędzy obudową sterownika a skrzynią główną, prowadzimy bezpośrednio z obudowy do obudowy.

Nie w każdym przypadku, jednak bardzo często, eliminuje to jakiekolwiek wiązki prowadzone po ramie w sposób widoczny ( pomiędzy osprzętem na kierownicy a np dolnym punktem skrzynki baterii.

Jednym z rozwiązań uszczelniania przelotu wiązki jest stosowanie dławików. My stosujemy wykonywane przez nas – mamy dzięki temu doboru przelotek idealnie pasujących do średnicy wiązki i kształtu skrzynki.

Jeśli zdecydujesz się na samodzielne wykonanie konwersji na bazie zakupionej od nas skrzynki, możesz też nabyć przelotki – dobierzemy je na podstawie podanych nam średnic wiązek.

Kluczowa kwestia:

Dzięki naszym gumowym przelotkom możesz wykonać prowadzenie wiązek uzyskując praktycznie 100% wodoszczelność. Jednak wymaga to zastosowania kleju uszczelniającego. Stosuje się go od środka skrzyni. Niestety, bardzo utrudnia to ewentualny demontaż wiązki, a czasami wręcz wymusza jej rozcięcie. Z tego powodu zalecamy pozostawienie przelotek bez uszczelniania klejem.

5. Odporność komponentów napędu na zawilgocenie.

Zagadnienie teoretycznie proste do wyjaśnienia…jednak teoria ma to do siebie, że bywa mało realna w praktyce…

Więc:

Każdy komponent napędu jest z założenia wodoszczelny, a tym samym wodoodporny.

By jednak to działało w praktyce, muszą być to komponenty odpowiedniej jakości. I w tym miejscu płynnie przechodzimy do kwestii kupowania kluczowych komponentów przez znany i lubiany serwis „Alii”.

Zdarzają się przypadki tak fatalnego wykonania np wyświetlaczy czy sterowników, że dochodzi do ich zawilgocenia / zalania. I w tym przypadku sprawa się upraszcza, ponieważ elektronika w kontakcie z wodą kończy swój żywot.

Jednak pamiętajcie, że prawidłowo skonstruowany sterownik, wyświetlacz, manetka itd, wody się bać nie mają prawa.

I tu dochodzimy do kwestii, czy należy uszczelniać skrzynki baterii w sposób całkowicie wykluczający przedostawania się wody do wnętrza skrzynki.

Całkowite / absolutne uszczelnienie skrzynek nie jest konieczne.

Oczywiście należy zadbać o to, by woda strumieniami nie dostawała się do skrzynki – stąd dokładne dopasowanie pokryw czy stosowanie uszczelek.

Już z przelotkami, nie ma co przesadzać. Przeloty przewodów / wiązek powinny być wykonane w dolnej części skrzynki, dzięki czemu ryzyko wpływania deszczówki jest praktycznie żadne. A woda jeśli się dostanie ( np przy wjechaniu do bardzo głębokiej wody, tak samo się wydostanie…

O wiele gorszą sytuacją jest, gdy np bardzo dokładnie uszczelnicie przeloty wiązek, a woda / wilgoć się dostanie innym kanałem – np częściowo rozszczelnioną pokrywą skrzynki. Woda będzie się zbierać w dolnej części skrzynki.. W wysokich temperaturach będzie parować, skraplając się na metalowych powierzchniach gdy temperatura będzie spadać.. a to już jest mało sympatyczne zjawisko.

Opracowanym przez nas rozwiązaniem pozwalającym nie przejmować się ewentualnym zalaniem skrzynki, jest wykonywanie zabudów w systemie „skrzynka w skrzynce”.

Wracamy więc do kwestii wodoodporności samej baterii.

Pakiet baterii powinien być wykończony w sposób zapewniający zabezpieczenie ogniw, połączeń taśmowych i BMSu przed zawilgoceniem. Niestety, uzyskanie skutecznej izolacji nie jest proste. Nawet stosując otuliny z rękawa termokurczliwego, istnieje ryzyko, że z czasem dojdzie do powstania nieszczelności w zewnętrznym poszyciu pakietu.

Prawidłowo zbudowana bateria poza otuliną zewnętrzną ma dodatkowe zabezpieczenie w pełnym wewnętrznym poszyciu kaptonowym. Dlatego należy starannie wybrać wykonawcę baterii.

Na koniec kilka słów o idei stosowania podwójnej obudowy ( system – skrzynka w skrzynce).

Założenia:

Wewnętrzna obudowy – ( obudowa pakietu baterii) jest wykonana jako całkowicie wodoszczelna. Jest to możliwie, ponieważ jej otwieranie jest konieczne tylko w przypadku naprawy baterii. Można więc sobie pozwolić na zastosowanie uszczelnień stałych ( klej).

Rozwiązanie to proponujemy głównie przy budowie rowerów typowo wyprawowych. Charakter ich wykorzystywania wymusza zastosowanie wszelkich możliwych, bezkompromisowych rozwiązań, mogących zapobiec jakimkolwiek problemom technicznym z napędem.

Na koniec kilka słów o idei stosowania podwójnej obudowy ( system – skrzynka w skrzynce).

Założenia:

Wewnętrzna obudowy – ( obudowa pakietu baterii) jest wykonana jako całkowicie wodoszczelna. Jest to możliwie, ponieważ jej otwieranie jest konieczne tylko w przypadku naprawy baterii. Można więc sobie pozwolić na zastosowanie uszczelnień stałych ( klej).

Rozwiązanie to proponujemy głównie przy budowie rowerów typowo wyprawowych. Charakter ich wykorzystywania wymusza zastosowanie wszelkich możliwych, bezkompromisowych rozwiązań, mogących zapobiec jakimkolwiek problemom technicznym z napędem.

Podsumowanie:

- sterownik jest całkowicie wodoszczelny. Są nawet montowane pod ramą roweru, bez jakiejkolwiek obudowy.

- Prawidłowo wykonany pakiet baterii nie ulegnie uszkodzeniu po wystawieniu go na kontakt z wodą.

- Wyświetlacz również może pracować w strumieniach wody. Jeśli masz wersję z gniazdem USB, musisz zadbać o jego zamknięcie w przypadku silnego opadu deszczu.

Połączenia wiązek.

Pozostaje omówić ostatnie newralgiczne punkty instalacji – wszelkie połączenia rozłączne.

Wbrew pozorom – główne przewody zasilające sterownik, czy już fazowego zasilające silnik, nawet gdyby doszło do zawilgocenia wtyczek, nie spowodują wadliwego działania napędu czy jego uszkodzenia. Mimo to, wykonujemy je z maksymalną możliwą starannością. Każdy przewód wlutowany do wtyków typy XT ( które same w sobie są szczelne), jest zabezpieczany koszulką termokurczliwą, na oba ( trzy) nakładana jest kolejna koszulka, a na koniec kolejna, już na cały wtyk/gniazdo. Wam też sugerujemy przyłożenie się do tej części prac.

Dlaczego?

Ponieważ czysta woda nie stanowi dla tych połączeń problemu, ale już zanieczyszczona ( np solą), stanowi już problem poważny… Czysta woda przewodzi prąd w dosyć małym zakresie, jednak już zasolona staje się przewodnikiem bardzo dobrym.

6. Jakie stosujemy techniki lakiernicze.

Przed podjęciem decyzji : lakierować czy nie, często pytacie jakie stosujemy technologie lakierowania, czy są skomplikowane, ile trwa cały proces lakierowania itd.

To zrozumiałe – płacąc za coś, chcecie mieć poczucie że są to dobrze wydane pieniądze.

Proces lakierowania elementów drukowanych jest bardzo zbliżony do klasycznych technologii lakierniczych stosowanych w branżach typowo motoryzacyjnych.

Cykle robocze:

- Usuwanie mechaniczne suportów ( elementów tworzących punkty podparcie podczas druku.

- czyszczenie / mycie elementów po druku (usuwanie klejów adhezyjnych).

- matowanie mechaniczne wszystkich powierzchni przeznaczonych pod lakierowanie

- nałożenie podkładu wiążącego do tworzyw (PlasticPrimer).

- Całopowierzchniowe zatarcie powierzchni szpachlówką drobnoziarnistą nitro.

- obróbka wstępna mechaniczna szpachlówki nitro.

- nałożenie szpachli właściwej w miejscach łączeń elementów i innych wymagających zastosowania uzupełnień o większej objętości.

- obróbka mechaniczna szpachli właściwej.

- korekta szpachlowania

- ponowna obróbka.

- nałożenie podkładu wypełniającego akrylowego.

- minimalne uzupełnienia powierzchni szpachlą nitro.

- obróbka mechaniczna podkładu.

- kolejna ewentualna korekta uzupełnień powierzchni szpachlą nitro.

- precyzyjna obróbka mechaniczna ( szlifowanie).

- nałożenie podkładu końcowego – cienka warstwa podkładu wypełniającego.

- obróbka finalna – szlifowanie papierem drobnoziarnistym.

- odłuszczenie / przygotowanie do lakierowania finalnego.

- lakierowanie finalne bazowe ( lakier bazowy lub nawierzchniowy akrylowo-poliuretanowy).

- lakierowanie końcowe lakierem bezbarwnym.

- sezonowanie.

- ewentualne polerowanie.

- zabezpieczanie powierzchni lakierowanych preparatem nano-częstoteczkowym ( stosowanym w Auto-Detalingu).

Wygląd skrzynki na jednym z początkowych etapów prac lakierniczych.

Przedstawiony przykład to zabudowa ramy full suspension.

Zwróćcie uwagę na wpasowanie skrzynki w ramę i wykończenie połączeń specjalną masą wypełniającą. Po lakierowaniu całość sprawia wrażenie wykonania w całości. Takie przygotowanie ramy i skrzynki przekłada się też na brak jakichkolwiek szczelin w których mógłby się zbierać piach niszczący powierzchnię ramy i lakieru na obudowach.

Opisujemy tak szczegółowo proces lakierniczy, żebyście mieli świadomość, że lakierowanie w tym przypadku nie polega na „psiknięciu sprayem”, jak wielu osobom się wydaje.

Jeśli więc rozważaliście samodzielne lakierowanie, przemyślcie to jeszcze raz…

Podjęcie takiej próby niekoniecznie musi się zakończyć sukcesem. Zmarnujecie swój czas, środki na zakup materiałów lakierniczych, a finalnie może się okazać, że skrzynka i tak musi trafić do lakiernika.

Na dodatek, koszt lakierowania wzrośnie, bo lakiernik dodatkowo będzie musiał usunąć skutki niewłaściwie wykonanych wcześniej prac.

Sami oceńcie, czy profesjonalnie wykonane lakierowanie jest warte poniesionych na ten cel kosztów…

Naszym zdaniem – zdecydowanie warto..

7. Użytkowanie skrzynek w stanie nielakierowanym.

Otrzymując od nas wycenę wykonania konwersji typu skrzynkowego, z pewnością zauważycie że zawiera takie pozycje, jak:

- lakierowanie obudowy sterownika.

- lakierowanie skrzynki głównej.

A że są to stosunkowo kosztowne operacje, pojawia się pytania:

- Czy lakierowanie jest konieczne.

- Czy można użytkować skrzynki w stanie nielakierowanym.

A Odpowiedź jest twierdząca :

MOŻNA UŻYTKOWAĆ SKRZYNKI W STANIE NIELAKIEROWANYM.

Jednak musicie się liczyć z pewnymi tego konsekwencjami:

Nowoczesne materiały wykorzystywane do druku 3D wykazują się sensowną odpornością na degradację promieniowaniem UV; wpływem kwaśnym opadów i innych toksycznych substancji jakie zawiera otaczające nas powietrze..itd.. Jednak odporność ta nie jest nieskończona. Degradacja struktury materiałowej pod wpływem czynników zewnętrznych zawsze, choćby w minimalnym stopniu, ale występuje. Skrzynki w tej technologii wykonujemy do około 3 lat. Do teraz żadna z wykonanych ( a część z nich jest użytkowana w stanie „surowym”) nie ma żadnych objawów negatywnych wpływów promieniowania UV.

Objawy takie, to :

- Skurcz materiału ( gotowego elementu) na skutek powolnego odparowania cząsteczek tworzywa.

- Wystąpienie kruchości materiału.

- Blaknięcie koloru.

Pamiętajcie jednak, że 3 lata, to nie 5..8…10 lat.

10 lat intensywnego użytkowania roweru w okresach letnich, gdzie wszystkie obudowy wykonane z tworzyw są praktycznie ciągle poddawane extremalnym temperaturom i ekspozycji na promieniowanie UV, z pewnością się odbije na ich stanie technicznym.

Nie dotyczy to oczywiście tylko elementów wykonanych jako drukowane. Tak samo starzeją się wszystkie plastikowe części roweru – błotniki, uchwyty lampek itd.

Dlaczego więc to zjawisko miałoby omijać komponenty drukowane.

Przykład zestawu obudów w stanie surowym – zestaw do konwersji FAT BIKE Monteria.

Z tego powodu ZAWSZE ZALECAMY lakierowanie skrzynek ( technologiami lakierniczymi typowo samochodowymi).

Dlaczego?

Ponieważ powłoka lakiernicza całkowicie „odcina” strukturę materiałową obudów z tworzyw, od czynników atmosferycznych.

I nie mówimy tu o „jakimś-tam-zwiększeniu-odporności”. Zjawisko ma charakter zero-jedynkowy :

JEST LAKIER – JEST PEŁNA ODPORNOŚĆ.

Oczywiście możecie na to machnąć ręką – ” .. w końcu i tak za rok..dwa…sprzedam ten rower i kupię inny”.

Ok, tylko to, jak rower wygląda w chwili wystawienia go do sprzedaży, ma w jakiś magiczny wpływ na to, jak szybko i za jaką cenę zostanie sprzedany…

I tutaj przechodzimy do kwestii wyglądu:

Elementy drukowane w technologii mają sensowną jakość / wygląd, jednak powierzchnia zewnętrzna nie jest tak idealna jak w przypadku elementów wykonywanych w technologii wtrysku.

Owszem… można by uzyskać jakość bardzo zbliżoną do jakości powierzchni elementów wykonywanych w technologii wtrysku, ale pociągałoby by to tak znaczące wydłużenie czasu druku, że uczyniłoby całą ideę drukowania obudów całkowicie nieakceptowalną finansowo.

O jakich różnicach mowa?

Czas druku przeciętnego zestawu obudów – skrzynka baterii + pokrywa + obudowa sterownika do montażu na rurze górnej ramy, to np. dwie doby.. i to nie jest żart.

Porównywalnie: przy ustawieniach pozwalających uzyskać praktycznie idealnie gładkie powierzchnie zewnętrzne, czas druku wzrósłby przeciętnie o 50%.

Oznacza to wzrost kosztu druku znacznie przewyższający koszt lakierowania, dzieki któremu uzyskuje się nie tylko doskonały wygląd, ale też całkowite zabezpieczenie materiału z którego są wykonywane obudowy.

8. Wytrzymałość mechaniczna skrzynek

Na nieprawdopodobną wręcz wytrzymałość skrzynek baterii składa się kilka kluczowych czynników:

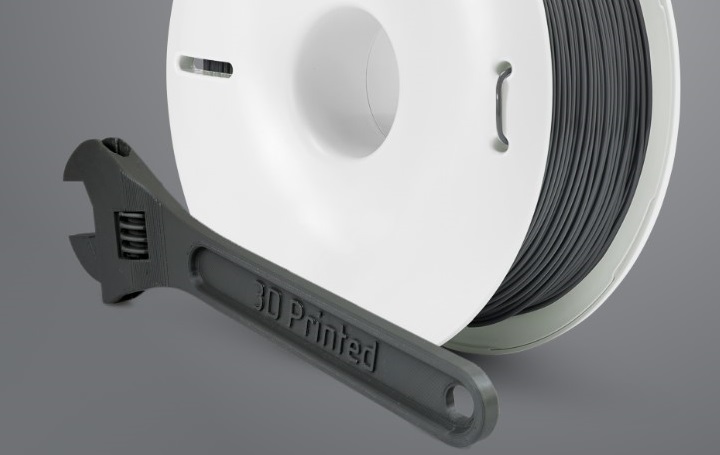

- Materiał o wytrzymałości przewyższającej nawet ABS, który jest wyznacznikiem odporności udarowej wśród tworzyw. Z ABSu np. są wytwarzane zderzaki samochodowe. Odporność udarowa materiałów klasy IMPACT, z których wytwarzamy wszelkie obudowy, jest nawet 0 50% wyższa od ABS`u.

- Przestrzenna konstrukcja wewnętrzna korpusów skrzynek i innych elementów obudowy. Są to rozwiązania konstrukcyjne rodem z branży lotniczej.

- Bardzo wysokie odporność na wszelkie obciążenia wyginające / rozciągające / ściskające.

- Znaczna elastyczność. Nawet najmocniejszy materiał jeśli jest zbyt kruchy, podda się w zetknięciu z ostrą krawędzią tnącą ( np krawędzią kamienia w razie przewrócenia się roweru).

DOSKONAŁA elastyczność elementów wykonanych z materiałów IMPACT, całkowicie wyklucza taką możliwość !

Porównajcie sobie sami to, czemu można poddać elementy wytwarzanych przez nas obudów z tym, na co są potencjalnie narażone po zabudowaniu ich w ramie roweru.

Próba gięcia w rękach pokrywy skrzynki do „fulla”. Siła zbliżona do maksymalnej, jaką można „wycisnąć”.

Skrzynki baterii po zamontowaniu w ramie roweru, są praktycznie niezniszczalne.

Wykonane z aluminium są podatne na wgniecenia ( w skrajnym przypadku mogące spowodować uszkodzenie pakietu baterii / zwarcie / zapłon baterii.

Wykonie skrzynek baterii z materiałów drewnopochodnych jak np. sklejka, nie zapewnia im wytrzymałości i trwałości nawet na poziomie 10% tego, co zapewniają materiały IMPACT.

To samo dotyczy często wykorzystywanych w amatorskiej budowie skrzynek baterii materiałów z branży reklamowej. DIBOND, bo i tym materiale tu mowa – owszem, wygląda ładnie, ale zarysować czy wgnieść można go nawet przy skrajnie ostrożnym obchodzeniu się z nim, o tym że skrzynka z niego wykonana, przetrwa uderzenie boczne spowodowane upadkiem roweru, nawet nie myślcie…

Skrzynki baterii po zamontowaniu w ramie roweru, są praktycznie niezniszczalne.

Dla rzeczowego porównania:

Wykonane z aluminium są podatne na wgniecenia ( w skrajnym przypadku mogące spowodować uszkodzenie pakietu baterii / zwarcie / zapłon baterii.

Wykonie skrzynek baterii z materiałów drewnopochodnych jak np. sklejka, nie zapewnia im wytrzymałości i trwałości nawet na poziomie 10% tego, co zapewniają materiały IMPACT.

To samo dotyczy często wykorzystywanych w amatorskiej budowie skrzynek baterii materiałów z branży reklamowej. DIBOND, bo i tym materiale tu mowa – owszem, wygląda ładnie, ale zarysować czy wgnieść można go nawet przy skrajnie ostrożnym obchodzeniu się z nim, o tym że skrzynka z niego wykonana, przetrwa uderzenie boczne spowodowane upadkiem roweru, nawet nie myślcie…